医疗器械研发不同于普通产品,小到血糖仪外壳,大到手术器械配件,每一款手板都直接关系到后续设备的安全性与适用性。很多医疗企业在找合作厂家时,最关心 “医疗器械手板该怎么把控要点?” 作为深耕医疗领域的深圳手板厂,宏晶佳凭借 CNC 加工、3D 打印、注塑全流程工艺,从合规标准到细节精度,严守医疗器械手板制作核心要点,既是能高效打样的手板厂,更是医疗设备研发路上的靠谱伙伴。

要点一:合规是底线,从材质到流程都要符合医疗标准

医疗器械手板的第一要点,就是 “合规”—— 毕竟后续设备要进入医疗场景,任何不合规的细节都可能影响使用安全。作为深圳手板厂,我们从源头把控合规性:所有材质都优先选符合医疗级标准的材料,比如做注射器外壳手板用医疗级 PP,做监护仪面板用符合 ISO 10993 生物相容性标准的 ABS,每批材料都索要材质报告,确保不含重金属、无异味,避免与人体接触时产生风险。

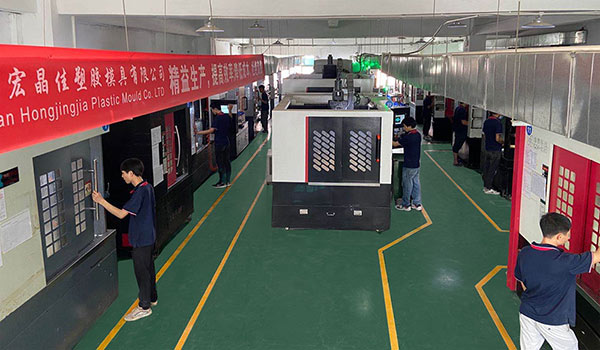

之前有个客户做血液分析仪的采样部件手板,要求部件能接触血液且不影响检测结果。我们不仅选了医疗级 PEEK 材质,还额外做了生物相容性测试和耐腐蚀测试,测试报告随手板一起交付客户 —— 这不是多此一举,而是医疗器械手板的必要流程。而且我们的生产车间还专门划分了医疗手板专属区域,避免与普通手板交叉污染,从环境上保障合规性,这也是很多医疗企业选择我们这家手板厂的原因。

要点二:精度要 “极致”,毫米级误差可能影响诊疗效果

医疗器械手板对精度的要求,比普通手板更严苛 —— 比如手术钳的咬合齿手板,要是尺寸差了 0.05mm,可能就无法精准夹持组织;输液泵的管路接口手板,孔位偏差会导致漏液,影响给药精度。作为深圳手板厂,我们把精度控制细化到每道工艺:做结构复杂的医疗部件,先用 3D 打印技术快速制作初版模型,帮客户确认整体结构;确认后换 CNC 加工,用五轴设备加工核心部件,误差能稳定控制在 ±0.03mm 内,比行业常规标准更严格。

有次客户做超声探头的外壳手板,外壳内部要贴合精密传感器,要求内壁平整度误差不超过 0.02mm。我们先用 SLA 3D 打印制作模具雏形,再用 CNC 加工医疗级 PC 材质,加工过程中每 2 小时用三坐标测量仪检测一次,最后做出的手板,传感器能完美嵌入,没有一丝缝隙,客户装机测试时,超声图像清晰度完全达标。对医疗器械手板来说,“精度” 不是数字,而是保障诊疗效果的基础。

要点三:工艺要 “适配”,兼顾测试需求与量产衔接

医疗器械研发常需要多轮测试,手板工艺选择要兼顾 “测试需求” 和 “后续量产”。比如客户研发新的呼吸机面罩,前期需要快速验证佩戴舒适度,我们就用手板厂的 3D 打印优势,24 小时打印出不同尺寸的面罩手板,让志愿者试戴反馈;确认尺寸后,再用 CNC 加工制作带透气孔的最终手板,模拟量产时的注塑工艺,确保手板的韧性、密封性和量产件一致。

还有些医疗器械需要小批量试产,比如客户做家用血氧仪,手板确认后想生产 500 台用于临床测试。我们作为兼具注塑能力的深圳手板厂,能直接从手板过渡到注塑生产,不用客户再找其他厂家对接。之前就帮客户实现了 “3D 打印手板验证设计→CNC 加工优化细节→注塑小批量试产” 的全流程,不仅节省了时间,还保证了手板与量产件的一致性,避免试产时出现 “手板好用,量产件不行” 的问题。

要点四:细节要 “贴心”,提前规避研发中的隐性问题

很多医疗企业没说出口的需求,是希望手板厂家能帮他们 “提前踩坑”。比如有客户做便携式心电图机的外壳手板,设计图上没考虑充电接口的防水性。我们在制作时主动提醒客户,医疗设备可能在病房等潮湿环境使用,建议在接口处增加防水胶圈槽,还用 3D 打印制作了带槽的手板模型,让客户直观看到效果 —— 这种细节上的贴心,正是我们作为专业深圳手板厂的价值。

现在医疗设备研发节奏越来越快,合规、高精度的手板能帮企业少走很多弯路。宏晶佳作为专注医疗领域的手板厂,懂医疗行业的标准,也懂研发的痛点,能用 3D 打印快速响应需求,用 CNC 加工保证精度,还能衔接注塑实现量产。不管你是做诊断设备、治疗设备还是康复器械,想掌握医疗器械手板制作要点,随时找宏晶佳 —— 我们会用合规生产和专业服务,助力你的医疗设备更快、更安全地落地。